滚丝加工技术的发展与应用

滚丝加工技术的发展与应用

|

在滚丝加工技术的开发和应用中,利用该技术加工精度高、质量稳定、生产效率高等优点进行开发和应用。 在特殊线材加工设备中被认为具有高可靠性。 内部电机大功率运转,使螺纹件在机械性能上起到连接作用。 |

目前的滚丝技术急需改进。 对生产现场遇到的相关机加工故障进行论证,分析原因,提出有效的改进措施。

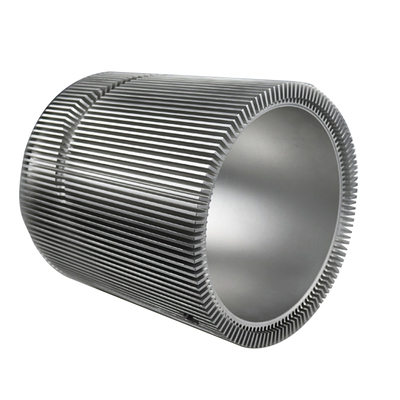

为提高滚丝机螺纹部分的性能和精度,换向器、华环总成、直流电机等电机定转子铁芯的状态下,一般采用非标超长螺钉进行装配组装等。 与普通螺栓相比,这些螺纹件具有强度高、材质好、力学性能大的特点。 在使用滚丝机的过程中,不断探索新方法、新工艺的应用,促进滚丝机对产品多样性需求的适应性。

1 滚丝机床加工方法

滚丝机加工采用一次性滚压成型方式,操作方便,安全可靠。 在螺纹标准设定下,钢筋直径可根据设计要求进行调整,螺纹长度可满足机床加工方法的需要。 它是通过滚丝机一次滚压成型的方法加工而成的。 钢筋规格为螺纹。 自动倒回回黎、建宫、自动停车等运行方式,采用冷却装置,运行性能可靠,提高工作效率,依次打开开关,可连续处理大量丝线。

滚丝机一般用于生产带肋钢卷的螺纹头。 可加工直径为16~40mm的带肋钢筋。 自动启闭机构、冷却系统、控制系统等主要参数以钢制直螺纹风机机为例。 一次完成从玻璃到滚丝的加工。 其独特的刀具可自动开合,加工后扣和螺纹结构紧凑,也可加工机械强度高。 加工后螺纹尺寸精度高,齿形饱满。

加工前做好准备,按要求连接地线和电源线。 电源一般为三相380V、50Hz交流电源,带有漏电保护功能的自动开关,保护人身安全。 滚丝机冷却箱内的冷却液在空车上进行试验。 通电后,可保证冷却水泵正常运行。 按钮的连续操作已检查电气控制系统是否正常。 在加工前调整滚丝机,更换适应加工执行的滚丝轮。 确保电源按照加工钢筋的直径接地, 连接器 设备上固定,移动灵活,冷却箱内冷却液充足。 它采用滑动自定心加工方式加工螺纹头,以每分钟50转的速度完成螺丝加工。 滚轮头旋转和轴向移动。 操作者操作手柄,齿条带动减速机和玻璃滚石沿滑杆移动完成。 滚丝机安装并形成螺纹后,它利用主动电机控制刀的进退,电机的旋转带动减速操作者移动手柄给它。 螺纹加工时,扳机开关触板反向后退,到达起始位置自动停止。

2 滚丝加工的故障及原因

2.1 长螺纹滚丝故障容易出现与普通螺丝不同的故障。

比如在安装过程中发现,长螺纹最长可达560mm,螺纹在滚压后乱扣。 在滚丝过程中,由于重心靠近滚丝机托盘的位置,导致滚丝机托盘平行于滚丝轮轴线的定位出现问题,导致对滚丝的中长螺杆的滚压和离心的发生。 在偏远的情况下,即使采用人工辅助修正的方法,也无法保证正常的螺纹等级。 这是由于不符合设计标准的人造零件的不稳定性。 在转动过程中,出现滚轮不平行、轴线偏移等问题,不符合设计要求。

2.2 短螺纹滚压故障是当人工轮转动时,零件在滚压过程中受到人工外力,造成距离。 当 Schlumn 端面之间的距离小于 5 mm 时,它会渗透到更小的零件中。 在靠近螺纹的滚轮中间,如果操作者不及时松开手指,手指就会被挤压。

2.3 高强度螺纹滚压会造成端面断裂及跑中问题。

高强度热处理后,在可靠性设计下,轧制工件、截面、倒角等也会存在加工差异。 例如受力的轴向分量弯曲,齿形根部脆性断裂,弯曲产生的剪切力大于材料的强度极限,导致奔驰运动等问题/扩张。 以上原因与罗斯肉山本身的结构有关。 剪切速率大于滚丝,材料强度有限,金属流动性螺栓方头之间存在半径圆弧,深齿形是首要问题。 进入螺纹牙形,两边受力不均,造成向外的力大于向内的力,造成断面塌陷。

3 滚丝机加工采取的解决措施

3.1 解决长滚丝问题,左右调整水平位置,通过固定底板和侧板固定侧板螺钉。 焊接在滚丝机前挡板上也可以通过固定在拖车筒体上的螺钉进行调节,以实现支撑高度的上下调节。 通过弹簧的拉压,一手握住手柄,达到全支撑目的是用一只手将支架底板固定在拖车筒上,转动加工好的工件和 轴承 回到可变形 轴承. 操作员起到拧紧的作用。 手动螺丝代替 轴承. 操作完成后,取出加工好的工件,安装新的加工工件。

3.2 滚短螺纹时,注意小螺丝,小伸的位置,一手托住套筒加弓箭,然后松开手柄,通过活塞和弹簧锁紧弹簧压缩力处理。 达到夹紧的目的。 紧紧握住袖子,滚动小路灯。 从小螺纹的紧位置,取出并安装新工件。

3.3 应对高强度螺栓滚压引起的事故,必须延长滚压轮的使用寿命,粗管断面不得塌陷。 为满足零件端面和倒角尺寸要求,优化工艺路线,进行滚丝调整热处理,增加螺纹端部的底切槽,增加滚轮长度至脚,并确保坯料也可以减少。 通过热处理工艺控制圆弧半径,改善轧制工艺条件,使钢轨压力达到合适的大小,达到产品质量标准[。

4 滚丝机刚度特性分析及实验验证分析

采用刚度特性分析和实验模型验证的方法对轴向载荷螺纹、接触角和滚子数进行定期测试。 得出的结论是,在相同载荷条件下,接触角、滚子数量、圆周高度都会相应增加,适用于传统结构的零件多点接触和传动机构的传动。力量。 测试。 对非线性刚度进行实验,建立精确的刚度模型,进行建模,并通过动态分析获得承载能力、摩擦机制和效率计算的数据。 首先,建立运动模型。 对绕丝杠轴旋转并沿轴作直线运动的螺母进行丝杠转角与轴向位移的关系论证,建立了刚度模型。 简化模型表明它承受载荷和高压。 柱的刚度,例如刚度和接触刚度。

圆柱体的高度对整个高度模型影响不大。 高度表示为线性刚度。 主体高度由公式表示。 主接触曲率半径对接触刚度的影响较大。 需要通过微分几何建立螺纹接触面的数学模型 曲面的形式求出接触面的主曲率半径,建立整体轴向刚度模型,主要包括轴向刚度螺纹接触部分和非螺纹接触部分的轴向刚度。 空载滚柱丝杠轴向刚度、变形协调方程换算。 通过特性模拟的形式,得到影响杠杆刚度的参数 轴 获得。 对于有偏心的滚子,根据螺纹圆周分布周围的设置获得理想状态。 偏心的存在会影响螺纹的尺寸。 实验表明,当接触位置偏向外侧时,两轮之间的间隙为正,加载装置会产生螺纹的压力变形。 从结果可以看出,当载荷较大时,滚子数量对刚度的影响较大。 通过比较螺杆轴向刚度实验和轴向钢模型的结果,无论我们接触的零件螺纹刚度的影响如何,在载荷增加的情况下,当载荷达到一定水平时,轴向刚度趋于一个最大值,使工艺操作在合理的设计下产生最佳的加工效果。

4结论

滚丝机加压时需缓慢上升,工作时油压保持稳定,防止外界环境的影响。 机床运行时振动小,滚压螺纹不会处于冲击工作状态。 增加四轮辊倒角长度的操作靠近六边形端面进行,有效减少断面失效的发生。 最后通过了典型工件的分析 加工过程 在滚丝机的使用过程中,从工艺、流程、工艺、产品结构等方面提出了相应的改进措施,可以进一步完善滚丝机的功能,使其加工范围更加广泛。

本文链接: 滚丝加工技术的发展与应用

转载声明:如无特殊说明,本站所有文章均为原创。 转载请注明出处:https://www.cncmachiningptj.com/,谢谢!

PTJ CNC 车间使用金属和塑料生产具有优异机械性能、精度和可重复性的零件。 5轴数控铣削可用。

PTJ CNC 车间使用金属和塑料生产具有优异机械性能、精度和可重复性的零件。 5轴数控铣削可用。