起重机法兰平面的加工时间选择

起重机法兰平面的加工时间选择

|

在大型起重机安装过程中,起重机法兰的平面度会发生变化。 常规做法是在起重机底座总成组装焊接后加工起重机法兰平面,以保证起重机法兰的平面度满足设计图纸的要求。 本文介绍了起重机底座装配焊接前起重机法兰平面加工的试验方法和过程。 试验结果表明,在有效控制变形的吊装方案和焊接工艺条件下,起重机底座总成装配焊接后,起重机法兰的平面度变化很小,能够满足设计图纸的要求。 为后续的回转平台安装节省了时间,缩短了起重机的安装周期,避免了高空作业带来的安全隐患,为船厂带来了良好的经济效益。 |

在多功能船舶和各种平台的整体设计中,配备大型起重机已成为常态。 大型起重机一般由起重机底座、起重机法兰(自带油缸)、回转平台、三角架、臂架等组成。 其中,起重机底座呈圆天状,由造船厂制造,其余为外购。 法兰的平整度是一个很重要的技术指标,它会

它直接影响两个连接法兰平面之间的结合程度和预紧状态。 如何控制起重机法兰的平整度不会太差,这是起重机安装过程中的重点。 常规方法是先将起重机底座和起重机法兰组装焊接成船下部件(以下简称起重机底座总成),然后将起重机底座总成组装焊接到起重机上,最后加工出起重机法兰平面。 . 由于在船上加工起重机法兰平面是高空作业,存在安全隐患,加工时间长,影响起重机安装周期。 为此,我们通过了试验验证,选定了在船下组装焊接的起重机底座部件,然后将起重机法兰平整。

加工表面的可行性。

2测试方法

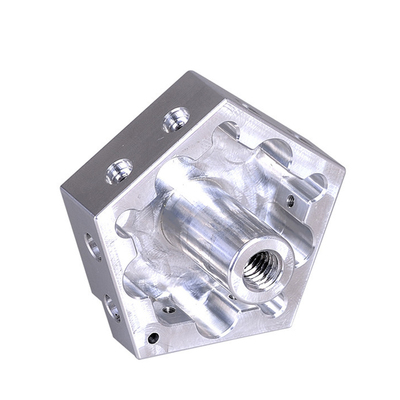

该试验是在某型平台上安装350吨起重起重机的过程中进行的。 起重机法兰设计尺寸为:法兰自带圆柱外径7 590 mm,理论厚度110 mm,外径7 910 mm,内径7 470 mm,圆心圆直径连接螺栓孔7 760 mm,均匀分布150*M60 mm的连接螺栓。 设计图纸要求起重机法兰平面度为1.5mm,如图1所示。我们在以下五个节点测量起重机法兰的平面度:

- (1)起重机法兰到位后;

- (2)起重机底座总成组装完成后;

- (3)起重机底座部件焊接完成后;

- (4) 吊车底座组装吊篮组装完成后;

- (5) 起重机底座部件在船上焊接完成后。

分析各节点平面度值及变化趋势,确定起重机底座总成焊接后加工起重机法兰平面的可行性。

3测试结果与分析

3.1 起重机法兰到位后

经专门会议决定,制造厂交货时起重机法兰的平面度应不大于1.5mm; 考虑到转运和吊装的变形,法兰厚度预留6~10mm进行二次加工。

在起重机法兰到达之前,应在选定的放置地点布置可调工装支架。 工装支架共8个,按起重机法兰油缸下口周长等分布置; 用全站仪测量支架平面度,通过调节支架高度控制支架平面度在2mm以内; 起重机法兰 货物到达后,通过船厂龙门起重机将起重机法兰放置在夹具支架上。 此时激光水准仪测得的平整度为3.99mm。 这是因为虽然厂家将起重机法兰的平面度加工到1.5mm以内,但由于多次吊装和转运,法兰的平面度偏差比较大。 大增。

3.2 吊车底座组装完成后

可调节的工具支架布置在选定的装配地点。 工装支架12个,按起重机底座下口周长等分布置; 用全站仪测量支架平面度,通过调节支架高度控制支架平面度在2mm以内; 起重机底座从船厂砂房出来后,注意调整转运车的方向,确保起重机底座的放置方向与装车后的方向一致; 将起重机底座吊到工装支架上,静置8小时后将起重机法兰挂在起重机底座上 上部按图纸装配要求与起重机底座组装,并用焊接代码板定位. 此时,激光水平仪测得的平面度为3.38mm。 此时,起重机法兰的平面度偏差略有减小。 这是因为起重机法兰吊装到起重机底座上口后,支撑点增加,减少了平面度偏差。

3.3 起重机底座部件焊接完成后

其中起重机法兰材质为EH36,起重机底座材质为EH500。

在焊接过程中,应严格控制层间温度、焊接电流、电压和焊接速度。 焊接前将焊接部位及周围3倍板厚预热至120℃,层间温度≥110℃; 焊缝由偶数名焊工同时焊接,每段焊缝分为600~1 000 mm,该段向后拉。 进行焊接; 焊接完成并冷却焊缝后,用激光水平仪测量起重机法兰的平面度为5.42 mm。 此时起重机法兰平面度偏差增大,因为焊缝距离起重机法兰平面1 335 mm,焊缝收缩对起重机法兰平面度影响较大; 此外,焊接接头正在焊接。 工艺不完全对称,焊层间温度没有实时监测,导致起重机法兰平面度偏差增大。

起重机法兰理论厚度110mm,实际来料120mm,加工余量10mm,所以加工余量足够; 起重机法兰的平面度是起重机底座总成组装和船舶焊接时的平整度。 会有变化,但由于起重机底座组件的下部距起重机法兰平面7 906 mm,因此与船体焊接引起的法兰平面度变化不大。 基于以上分析,我们认为控制提升变形是关键。 只要起吊变形控制得当,此时选择加工起重机法兰平面是可行的。

吊装作业重量按吊装工艺计算:起重机底座构件总重量132.2吨,门式起重机2#、3#吊钩总重量63.7吨; 承受总重量160吨(不包括门式起重机的重量)。 吊码布置在此位置,吊码上方有一套自筋式起重机底座。 力作用在环形加强板上,对起重机法兰的平整度影响不大。

使用起重机法兰筒附带的一套加固安装铣床加工法兰平面。 考虑到起重机底座部件会有吊装、组装和焊接工作,法兰平面度要求加工到0.80mm以内; 加工后,在铣床上安装千分表

实测平整度为0.75mm,远小于图纸要求的1.5mm; 法兰厚度用卡尺测量,最小厚度为115.52mm,大于图纸要求的110mm。 起重机法兰面加工完成后,不拆除原筒体的钢筋,在下平面向下100mm处增加一套加强支撑(支撑垫和法兰筒体不焊接),起重机底座总成中下部仍保留两组分段临时钢筋; 成品起重机法兰平面涂上黄油后用三防布覆盖,防止灰尘和雨水侵蚀; 后期安装旋转平台时,提前一小时完成三防布的拆卸和脱脂工作。 吊装起重机底座部件的吊装规范和加强布置。

3.4 起重机底座组装完成后上船

使用900t龙门起重机吊装起重机底座部件。 吊装前检查起重机底座总成的安装方向; 起重机底座总成与船舶固桩室顶部组装定位,符合要求后进行约束焊接。 约束焊缝长度不应小于70 mm,间距为800~1 000 mm。 约束焊由偶数名焊工同时对称焊接; 组装定位后,用激光液位计测量起重机法兰的平面度。 总共测量 30 个点,以 12° 的间隔测量一个点。 实测数据显示,起重机底座总成安装在起重机上后,起重机法兰的平面度比0.75mm以上略有增加,但仍处于可控范围内。

3.5 起重机底座部件在船上焊接完成后

起重机底座总成起重机组装完成后,制定了以下控制变形的焊接工艺措施:每对称焊接600~1mm焊缝后,测量起重机法兰面的平整度。 如果符合要求,继续完成剩余截面的焊接,并测量起重机法兰面的平整度; 如不符合要求,应立即停止焊接,并由工艺人员研究制定对策。 经多次测量,起重机法兰面平整度在设计图纸要求范围内; 全部焊接完成,焊缝冷却后,用激光水平仪测量起重机法兰平面度,共测量000个点。 每 30° 一分。 实测数据显示,起重机底座总成与船体焊接完成后,由于焊接热收缩,起重机法兰的平面度略有增加,最终值为12mm,满足了船体的要求。设计图纸。

4结论

试验证明,在大型起重机的安装过程中,只要采用工装支撑、吊装方案和焊接工艺,有效控制变形,起重机底座部件在起重机底座部件组装焊接后选用机加工。船下。 是可行的。 可为后续回转平台安装节省时间,缩短起重机安装周期,避免高空作业带来的安全隐患,为船厂带来良好的经济效益。 这一经验值得其他船厂借鉴和借鉴。

本文链接: 起重机法兰平面的加工时间选择

转载声明:如无特殊说明,本站所有文章均为原创。 转载请注明出处:https://www.cncmachiningptj.com/,谢谢!

PTJ CNC 车间使用金属和塑料生产具有优异机械性能、精度和可重复性的零件。 5轴数控铣削可用。

PTJ CNC 车间使用金属和塑料生产具有优异机械性能、精度和可重复性的零件。 5轴数控铣削可用。