如何设置车床切削刀具的综合指南

设置车床切削刀具对于任何机械师来说都是一项基本技能,尤其是在处理计算机数控 (CNC) 车床时。 正确的刀具设置对于获得精确的加工结果至关重要。 在本综合指南中,我们将深入探讨如何设置用于数控车削的车床切削刀具的复杂细节。 从车床刀具组件的基础知识到优化切削性能的先进技术,本文旨在提供对该过程的全面了解。 读完本指南后,您将拥有自信、精确地设置车床切削刀具所需的知识和技能,确保数控车削操作获得最佳结果。

了解车床切削刀具

在机械加工领域,车床切削刀具是将原材料成型并转化为精密零件的不可或缺的部件。 无论您使用传统的手动车床还是先进的数控车床,对车床切削刀具的透彻了解都是至关重要的。 本节我们将深入探讨车床切削刀具的特点、功能和类型。

车床切削刀具的特点

车床切削刀具设计用于执行各种加工操作,例如车削、端面、切槽、螺纹加工等。 这些工具有几个共同的特征:

- 硬度: 车床切削刀具通常由高速钢 (HSS)、硬质合金或其他专用刀具材料制成。 这些材料的选择是因为它们的硬度,使工具能够承受切割过程中产生的高温和压力。

- 前沿: 车床刀具的切削刃是实际从工件上去除材料的部分。 它被设计得锋利而精确,切削刃的几何形状可以根据工具的具体任务而变化。

- 柄: 车床刀具的刀柄是夹紧在刀架上的零件。 它在工作过程中为工具提供稳定性和刚性 加工过程。 根据刀具类型和制造商的规格,刀柄设计可能有所不同。

- 工具托架: 刀架是一个至关重要的部件,尤其是在数控车削中,因为它将车床刀具牢固地固定到位。 它必须提供稳定性、精确性和易于调节性,以确保最佳的工具性能。

- 几何: 切削刀具的几何形状,包括前角、后角和断屑槽,在决定刀具的性能方面起着重要作用。 正确的几何形状对于实现有效的材料去除和排屑至关重要。

- 涂层: 许多车床切削刀具都带有专门的涂层,例如 TiN(氮化钛)或 TiAlN(氮化钛铝),以延长刀具寿命、减少摩擦并提高性能。

车床切削刀具的功能

车床切削刀具在加工过程中执行几个基本功能:

- 材料去除: 车床切削刀具的主要功能是从工件上去除材料。 这种去除可以通过车削(在切割时旋转工件)、端面(形成平坦表面)或其他操作来实现。

- 尺寸控制: 切削刀具负责确保加工零件的尺寸符合所需的规格。 精确控制对于获得准确且一致的结果至关重要。

- 表面处理: 表面光洁度的质量由切削刀具的锋利度、几何形状和所使用的切削参数决定。 维护良好且设置正确的切削刀具有助于获得光滑、精细的表面光洁度。

- 芯片控制: 有效的切屑控制对于防止切屑堆积和保持清洁安全的工作环境至关重要。 某些刀具上的断屑槽有助于促进排屑。

- 效率: 车床切削刀具旨在提高加工过程的效率和成本效益。 它们有助于最大限度地减少材料浪费并优化刀具寿命,从而降低生产成本。

车床切削刀具的类型

车床切削刀具有多种类型,每种类型都针对特定的加工任务量身定制。 以下是一些常见的类型:

- 车削工具: 这些刀具用途广泛,可用于外圆车削加工。 它们可以塑造工件的外表面和内表面。

- 镗孔工具: 镗孔工具用于扩大或精加工现有的孔。 它们专为孔加工的精度和准确度而设计。

- 分离工具: 分型工具用于将工件从较大的坯料中分离出来。 他们以最少的浪费创建明确的分型线。

- 螺纹工具: 螺纹刀具用于在工件上切削螺纹。 它们有各种形状和尺寸,可满足不同的螺纹要求。

- 切槽工具: 开槽工具在工件上创建凹槽或凹槽,通常用于容纳 O 形圈、挡圈或其他特征。

- 端面工具: 端面刀具设计用于在工件端部形成平坦表面。 它们通常用于实现垂直表面或从工件端部去除材料。

了解车床切削刀具的特性和功能对于为特定加工任务选择合适的刀具至关重要。 切削刀具的选择可以显着影响加工过程的质量和效率,使其成为任何车床操作中的关键决策。 此外,正确的维护和工具设置对于确保一致和精确的结果至关重要,本指南稍后将对此进行更详细的讨论。

车床切削刀具的类型

车床切削刀具有多种类型,每种类型都是专门为特定的加工任务而设计的。 了解这些不同类型的切削刀具及其应用对于为特定作业选择正确的刀具至关重要。 以下是一些常见的车床切削刀具类型:

车削工具:

- 圆头工具: 用于通用车削加工。 它具有圆形切削刃,适用于粗加工和精加工。

- 金刚石工具: 它因其菱形切削刃而得名,非常适合对各种材料(包括金属和塑料)进行精密加工。

- 方头工具: 具有方形切削刃,通常用于端面车削和方肩车削加工。

镗孔工具:内镗杆: 用于扩大和精加工工件上的现有孔。 它专为精确而设计,可以创建精确的内部尺寸。

分离工具:切断刀片: 这些工具用于从较大的库存中切割工件。 他们以最少的浪费创建明确的分型线。

螺纹工具:

- 螺纹切削刀具: 设计用于在工件上创建外螺纹。 它们有各种形状和尺寸,可满足不同的螺纹要求。

- 追线工具: 用于追踪或恢复现有线程。 这些工具通常用于螺纹修复。

切槽工具:切槽工具: 这些工具在工件上形成凹槽或凹槽,通常用于容纳 O 形圈、固定环或其他特征。

端面工具:端面工具: 用于在工件末端创建平坦表面。 它通常用于实现垂直表面或从工件端部去除材料。

切断和切槽工具:组合工具: 这些多功能刀具专为切断和切槽操作而设计,可节省时间和更换刀具。

螺纹和切槽工具:螺纹切槽组合刀具: 非常适合需要在同一工件上进行螺纹加工和切槽加工的作业。

倒角工具:倒角工具: 用于在工件上创建倒角或斜边。 倒角通常用于改善机加工零件的外观和易于组装。

滚花工具:滚花工具: 滚花是在工件上创建纹理图案的过程,通常是为了提高抓力或美观性。 滚花工具有各种图案和设计。

成型工具:表格工具: 这些工具是针对特定零件几何形状定制设计的,通常用于生产复杂和非标准的形状。

专业工具:配置文件工具: 用于在工件上创建复杂的轮廓。

端面和车削刀具: 这些设计用于端面和车削操作。

切断工具: 设计用于切割工件以创建单独的零件或去除多余的材料。

正确切削刀具的选择取决于所加工的材料、所需的光洁度、所需的尺寸以及所执行的具体操作等因素。 选择合适的刀具并正确维护它以确保高效、准确的加工至关重要。 正确的刀具选择以及正确的设置和调整对于在车床操作中获得高质量的结果至关重要。

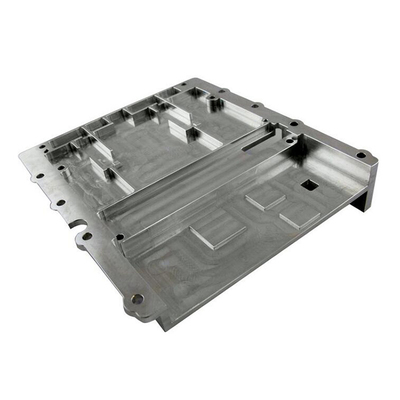

车床切削刀具的组成部分

车床切削刀具是一种精密仪器,设计用于成形、切削和去除工件上的材料。 要了解它的工作原理以及如何正确设置它,熟悉其各个组件至关重要。 以下是车床切削刀具的关键部件:

- 工具托架:刀架是将切削刀具固定到位的部件。 它连接到车床的刀架上,为加工操作提供必要的刚性和稳定性。 刀架有多种设计,以适应不同类型的切削刀具。

- 柄:刀柄是切削刀具中安装在刀柄中的部分。 它通常是圆柱形的并且被牢固地夹在支架内。 刀柄的尺寸和形状可能因刀具类型和设计而异。

- 前沿:切削刃是刀具的锋利部分,用于接触工件并从工件上去除材料。 切削刃的质量及其几何形状显着影响切削性能和表面光洁度。 保持切削刃的锋利度和精度至关重要。

- 插:许多现代切削刀具使用可更换刀片,这些刀片通常由硬质合金或陶瓷等硬质材料制成。 这些刀片具有切削几何形状并固定在切削刀具的凹座中。 当它们磨损或损坏时,可以旋转或更换,从而延长工具的使用寿命。

- 刀尖:刀尖是切削刀具的最尖端,切削刃和刀片(如果使用)在此汇合。 刀尖必须准确定位和对齐才能进行精密加工。 一些车床切削刀具具有可调节的刀尖半径,以便更好地控制刀具性能。

- 工具侧面:刀具侧面是切削刀具的不属于切削刃一部分的侧面。 刀具侧面适当的后角可确保排屑并减少刀具与工件之间的摩擦。

- 刀具前刀面:前刀面是切削刀具面向工件的表面。 前刀面的角度和状况会影响切屑的形成和切削过程的效率。 前角是刀具几何形状的一个关键方面。

- 刀具后角:后角是刀具后刀面与刀具轴线之间的角度。 它确保切削刃不会与工件摩擦,从而减少摩擦和热量产生。

- 刀具间隙角:后角是前刀面与工件表面之间的角度。 它可以使切屑顺利流动并防止刀具和工件之间的干涉。

- 断屑槽(如果适用):一些切削刀具,尤其是用于粗加工的刀具,在前刀面上设有断屑槽、凹槽或凹口。 断屑槽有助于控制切屑形成并改善排屑。

这些部件的正确组装、对准和维护对于实现精确、高效的加工至关重要。 切削刀具的选择及其设置必须根据具体的加工操作和所加工的材料进行定制。 为了确保一致和高质量的结果,还需要定期检查和维护切削刀具组件。

为工作选择合适的切削刀具

选择正确的切削刀具是任何加工操作中的关键决定,因为它极大地影响工作的质量、效率和精度。 在为特定作业选择合适的切削刀具时,应考虑几个因素。 以下是有关如何为您的加工项目选择合适切削刀具的指南:

1、工件材质:

您要加工的材料是刀具选择中最关键的因素之一。 不同的材料具有不同的硬度、导热性和耐磨性。 考虑以下:

- 硬度: 淬火钢或陶瓷等硬质材料需要具有硬质切削刃(例如硬质合金刀片)的切削刀具,以承受高切削力。

- 软材料: 对于铝或塑料等较软的材料,高速钢 (HSS) 或其他刀具材料可能就足够了。

2、机械加工操作:

您所执行的具体操作(例如车削、铣削、钻孔、螺纹加工或切槽)将决定您所需的切削刀具类型。 不同的工具针对不同的任务而设计,选择正确的工具可确保最佳性能。

3、切削速度和进给量:

根据材料和加工操作确定所需的切削速度和进给率。 切削刀具制造商根据刀具的设计和加工材料提供这些参数的建议。 遵守这些建议对于实现预期结果至关重要。

4. 刀具几何形状:

考虑切削刀具的几何形状,包括前角、后角和刀尖半径。 刀具几何形状应与材料和切削类型相匹配。 例如,正前角适合较软的材料,而负前角则适合较硬的材料。

5、工件尺寸:

工件的尺寸和尺寸也会影响刀具的选择。 一些切削刀具更适合粗加工操作,以快速去除散装材料,而其他切削刀具则设计用于精加工,以实现精确的尺寸和表面光洁度。

6、表面光洁度要求:

如果您需要特定的表面光洁度,请选择具有适当几何形状和锋利度的切削刀具。 精加工刀具旨在提供更光滑的表面光洁度,而粗加工刀具则可以更有效地去除材料。

7. 工具材质:

刀具材料的选择至关重要。 硬质合金、高速钢 (HSS)、陶瓷和涂层刀具都有其优点和局限性。 在做出决定时要考虑刀具寿命、耐磨性和刀具材料成本等因素。

8.冷却剂和润滑:

考虑切削操作是否需要冷却液或润滑。 有些材料在加工过程中会产生过多的热量,使用正确的冷却液或润滑剂可以延长刀具寿命并提高切削性能。

9. 工具涂层:

许多现代切削刀具都带有专门的涂层,如 TiN(氮化钛)或 TiAlN(氮化钛铝),以提高耐磨性并减少摩擦。 为您的特定应用选择具有适当涂层的工具。

10、成本考虑:

平衡切削刀具的成本与其性能和寿命至关重要。 虽然高级工具可以提供更长的工具寿命和更好的性能,但找到与项目预算相符的平衡点至关重要。

11.刀架和机器兼容性:

确保所选切削刀具与车床或加工中心的刀架系统兼容。 刀柄应在加工过程中为切削刀具提供稳定性和刚性。

最终,适合这项工作的切削刀具将取决于这些因素的组合。 请务必咨询工具制造商的建议,如果您不确定,请考虑向经验丰富的机械师或工具专家寻求建议。 正确的刀具选择和设置是实现高效、精确加工结果的基础。

设置车床切削刀具

设置用于数控车削的车床切削刀具是一个系统过程,涉及几个关键步骤。 每个步骤对于确保切削刀具正确定位和对齐至关重要,最终实现精确、高效的加工。 让我们一步一步地过一遍这个过程:

第 1 步:准备车床和工件

在设置切削刀具之前,必须准备好车床和工件:

- 固定工件: 确保工件牢固地夹紧在车床卡盘或夹头中。 确保其转动平稳,没有任何晃动或振动。

- 安全性: 确保所有安全措施到位,包括使用适当的个人防护装备 (PPE) 和正确的车床设置。

第 2 步:选择正确的刀柄

刀架是安装过程中的关键组件。 根据切削刀具的类型、所执行的操作以及车床的刀架系统等因素选择合适的刀架。

- 将刀架与切削刀具相匹配: 确保刀柄与您要使用的切削刀具的类型和尺寸兼容。

- 刀架刚性: 选择具有稳定性和刚性的刀柄。 这在高精度应用中尤其重要。

第 3 步:安装切削刀具

安装切削刀具需要将其固定在刀架中并确保其牢固且正确地定位:

- 固定切削工具: 将切削刀具插入刀架并拧紧所有夹紧机构,例如紧定螺钉或夹头。 确保工具固定牢固。

- 性取向: 验证切削刀具相对于工件的方向是否正确。 工具应定位在以所需角度和深度接合工件的位置。

步骤 4:调整工具高度和中心线对齐

正确的刀具高度和中心线对准对于实现精确的加工尺寸至关重要:

- 工具高度调整: 调整刀具高度,使其与车床主轴中心线对齐。 使用工具高度规或测试棒将工具设置在正确的高度。

- 中心线对齐: 确保刀具与车床主轴中心线对齐。 不对中会导致加工偏心,影响零件精度。

步骤5:设置刀尖半径补偿

对于 CNC 车削,刀尖半径补偿考虑了切削刀具的几何形状。 使用插入工具时这一点尤其重要:

- 确定刀尖半径: 测量或查找您所使用的切削刀具刀片的准确刀尖半径。

- 输入半径值: 在 CNC 控制软件中,输入测量的刀尖半径值,以确保机床在加工时补偿刀具的几何形状。

第 6 步:设置刀具偏置

刀具偏置考虑了刀具尺寸和工件几何形状的变化。 它们确保精确调整刀具位置以进行加工:

- 选择正确的刀具偏置: 根据刀具的几何形状和加工操作确定适当的刀具偏置值。 该偏移值可补偿任何差异。

- 输入偏移值: 将选定的偏置值输入到 CNC 控制软件中。 这些值将指导机器如何准确调整工具的位置。

在整个刀具设置过程中,使用千分尺、高度规和千分表等精密测量仪器来验证和微调刀具对准情况。 定期检查和维护切削刀具,以确保其保持锋利且状况良好,因为维护良好的刀具有助于获得一致且准确的加工结果。

在这些步骤中正确设置车床切削刀具对于在数控车削操作中获得最佳结果至关重要。 刀具设置过程中的精度和对细节的关注是生产高质量机加工零件的关键因素。

优化数控车削的切削参数

优化切削参数对于实现高效、高质量的数控车削加工至关重要。 优化切削参数时需要考虑的四个关键方面是速度和进给、切削深度、切削液和润滑剂以及刀具寿命管理。

1. 速度和进给量:

- A。 切割速度(表面速度):切削速度,通常称为表面速度,是工件和切削刀具相互作用的速度。 它以表面英尺每分钟 (SFM) 或米每分钟 (m/min) 为单位进行测量。要优化切削速度,请考虑正在加工的材料和刀具的材料。 例如,高速钢 (HSS) 刀具的推荐切削速度低于硬质合金刀具。请查阅刀具制造商数据或加工手册,以确定特定材料和刀具的推荐切削速度。

- b. 进给率:进给速率是切削刀具进入工件的线速度。 它以每转英寸 (IPR) 或每转毫米 (mm/rev) 为单位进行测量。要优化进给速度,请考虑材料特性、刀具几何形状和所需的表面光洁度等因素。 进给率越高,生产率通常越高,但可能需要更坚固的工具。

- C。 切削速度与进给量的关系:平衡切削速度和进给率对于高效材料去除至关重要。 切削速度的增加通常会带来更高的进给率,但两者必须一起调整,以防止刀具磨损和过热。

2. 切割深度:

- A。 切削深度 (DOC):切削深度是切削刀具切入工件的距离。 必须考虑材料和刀具的性能。根据材料的硬度以及刀具的强度和刚度优化切削深度。 对于较硬的材料可能需要浅切割,而对于较软的材料可以实现更深的切割。

- b. 轴向和径向切削深度:在数控车削中,要考虑轴向(沿工件长度)和径向(沿工件直径)切削深度。 每个的最佳深度将根据操作和材料而有所不同。

3.切削液和润滑剂:

- A。 选择正确的切削液:切削液对于散热、减少摩擦和改善排屑至关重要。 根据材料和加工操作选择合适的切削液。对于不同的材料,可能优选水溶性冷却液、矿物油基或合成冷却液。

- b. 正确应用:将切削液有效地涂抹到切削区域,以确保充分的润滑和冷却。 这可以通过洪水冷却、喷雾系统或贯穿刀具冷却液输送来完成,具体取决于机器的功能。

- C。 监控和维护:定期监测切削液液位、状况和污染情况,以确保其保持有效。 维护切削液系统以防止细菌生长和降解等问题。

4.刀具寿命管理:

- A。 工具检查和维护:实施例行工具检查和维护计划,以确保工具处于良好状态。 钝的或损坏的刀具会导致加工质量差和刀具寿命缩短。

- b. 工具更换时间表:根据工具磨损、机器正常运行时间和生产要求等因素制定工具更换计划。 这有助于防止意外的刀具故障并保持一致的加工质量。

- C。 刀具寿命优化:一些刀具材料和涂层可提供更长的刀具寿命。 考虑使用高性能刀具来优化刀具寿命并减少生产停机时间。

- d. 刀具切屑控制:有效的切屑控制,包括使用断屑器和适当的刀具几何形状,可以通过减少切屑引起的磨损来延长刀具寿命。

优化数控车削中的切削参数是一个持续的过程。 可能需要进行实验和微调才能找到特定应用的最佳参数。 定期监控和调整这些参数,以确保最佳的加工性能、刀具寿命和零件质量。 适当优化的切削参数不仅可以提高加工效率,还可以减少刀具磨损,并最终降低生产成本。

解决对刀中的常见问题

解决对刀中的常见问题是机械师和 CNC 操作员的一项基本技能。 了解并解决这些问题有助于保持加工操作的精度和质量。 以下是一些常见的对刀问题及其解决方案:

1.工具喋喋不休:

问题: 当切削刀具在加工过程中振动时,就会发生刀具颤振,导致表面光洁度差、刀具磨损以及对工件的潜在损坏。

解决方案:

- 降低速度或增加进给: 通过降低切削速度或提高进给率来调整切削参数。 这种变化可以抑制振动并减少颤动。

- 检查刀具刚性: 确保刀架和工具正确固定,并且工具没有从刀架伸出太远。

- 检查工件夹紧情况: 确保工件被牢固夹紧,以防止任何与工件相关的振动。

- 使用阻尼技术: 有些机器具有减震功能。 如果可用,请考虑使用它们。

- 选择更硬的工具: 一种更坚固的工具,例如凹槽较少的工具,可以帮助减少颤动。

2、表面光洁度差:

问题: 刀具设置或切削参数问题可能会导致表面光洁度不佳,从而导致工件表面粗糙或不一致。

解决方案:

- 检查刀具几何形状: 确保切削刀具的几何形状适合操作。 具有正确几何形状的锋利刀具对于获得良好的表面光洁度至关重要。

- 优化切割参数: 调整切削速度、进给率和切削深度,找到适合特定材料和操作的最佳组合。

- 检查刀具磨损情况: 检查工具是否有磨损或损坏的迹象,例如边缘缺口。 根据需要更换或重新研磨工具。

- 使用适当的切削液: 适当的润滑和冷却可以显着影响表面光洁度。 使用适合材料和操作的切削液。

- 最大限度地减少振动: 解决振动问题以避免造成表面不规则。

3. 尺寸误差:

问题: 由于工具未对准或工具磨损,零件可能具有不正确的尺寸。

解决方案:

- 检查工具设置: 验证工具是否已正确设置,高度正确并与工件对齐。

- 校准机器: 确保 CNC 机床经过正确校准并准确解释刀具偏移和刀具数据。

- 调整工具偏移: 通过精确测量刀具并在 CNC 控制中输入正确的偏置值来纠正刀具偏置中的任何错误。

- 检查工具磨损: 定期检查切削刀具是否磨损,必要时更换或重磨。

4、切屑控制问题:

问题: 切屑控制不当可能会导致切屑堵塞、排屑不良以及工件或刀具损坏等问题。

解决方案:

- 选择正确的刀具几何形状: 选择具有适合材料和操作的断屑槽或几何形状的切削刀具。

- 优化切割参数: 调整进给率、切削速度和切削深度,以优化切屑形成和排空。

- 使用充足的润滑: 正确使用切削液有助于润滑并促进排屑。

- 检查刀具和工件的对齐情况: 确保刀具与工件正确对齐,以防止出现切屑相关问题。

5、刀具破损:

问题: 由于用力过大、工具设置不正确或与材料相关的问题,可能会导致工具破损。

解决方案:

- 优化切割参数: 通过调整进给率、切削速度和切削深度等参数来降低切削力。

- 检查工具设置: 确保工具牢固地安装在刀架中并且正确对齐。

- 使用适当的工具材料: 为您加工的特定材料选择合适的刀具材料。 例如,硬质合金刀具更适合加工硬质材料。

- 检查工具磨损情况: 定期检查工具是否有磨损迹象,并在其过度磨损和容易断裂之前进行更换。

解决这些常见的工具设置问题需要结合适当的培训、定期维护和系统的故障排除方法。 诊断和解决刀具相关问题的能力对于实现高质量和高效的加工结果至关重要。

在结论

设置和优化数控车削车床切削刀具的过程是加工的一个重要方面,它对制造过程的质量、效率和精度产生重大影响。 对于机械师和 CNC 操作员来说,深入了解切削刀具的组件和功能以及刀具选择所涉及的因素至关重要。

正确设置切削刀具涉及系统方法,从准备车床和工件到选择正确的刀柄、安装刀具、调整刀具高度和中心线对齐以及配置刀尖半径补偿和刀具偏置。 每个步骤对于实现精确高效的加工结果都起着关键作用。

优化切削参数,包括速度和进给、切削深度、切削液和刀具寿命管理,是数控车削的另一个重要方面。 通过仔细选择正确的参数,机械师可以提高生产率、保持刀具寿命并提高表面光洁度质量。

最后,能够解决常见的对刀问题,例如刀具颤振、表面光洁度差、尺寸不准确、切屑控制问题和刀具破损,对于保持一致的高质量加工结果至关重要。 识别这些问题并实施适当的解决方案可确保加工过程保持平稳和高效。

总体而言,对车床切削刀具及其设置的全面了解,再加上优化切削参数和解决问题的能力,使机械师能够在数控车削操作中取得最佳结果。 持续学习、培训和经验是完善这些技能并确保加工过程成功的关键。