大型铜合金螺旋桨铸造工艺介绍

大型铜合金螺旋桨铸造工艺介绍

| 近年来,随着世界造船业的蓬勃发展,造船吨位显着增加,导致船用螺旋桨重量不断增加。 由于螺旋桨在海水中运行时承受巨大的载荷,对铸件的力学性能和质量要求非常严格,而且螺旋桨叶片的形状都是复杂的曲面,这使得大型螺旋桨的铸造工艺相当复杂。 |

建模方法

由于形状复杂 船舶螺旋桨 叶片和超大螺旋桨的大外形尺寸,整体成型技术尤为关键。 成型质量不够,可能造成铸件尺寸不合格,严重造成铸件报废。 因此,螺旋桨的建模过程尤为重要。

目前,螺旋桨的外形一般采用数显螺距规、截面模板、角线模板和手工造型。 使用 CAD 计算机存储砂数据。 这些数据必须考虑铸件的变形、合金的收缩特性以及适当的加工余量。 砂模制作完成后,使用断面模板、角线模板等检验模板对叶形尺寸进行审核,确保数据符合要求。

目前,螺旋桨的外形一般采用数显螺距规、截面模板、角线模板和手工造型。 使用 CAD 计算机存储砂数据。 这些数据必须考虑铸件的变形、合金的收缩特性以及适当的加工余量。 砂模制作完成后,使用断面模板、角线模板等检验模板对叶形尺寸进行审核,确保数据符合要求。

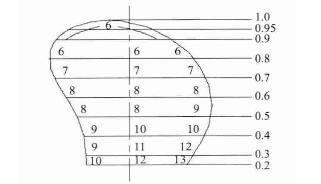

收缩率的测定

桨叶较宽,叶片厚度分布不均。 刀根最大厚度336mm,刀尖仅22mm。 间隙太大以致于整个铸件的铸造温度和冷却速度不同。 然而,影响变形的因素和规律尚未完全了解。 前缘向下凹,边缘向上弯曲,叶片变形扭转,节距变小。 因此技术上规定(0.2~0.4)R间距的收缩率为1.0%,(0.5~0.7)R的收缩率为2.0%,(0.8~1.0)R的收缩率为3.0% ; 全线收缩率取1.5%。

|

|

|

|

|

图1 刀背加工余量 |

|

加工量的确定

为了减少铸件的表面缺陷,获得尺寸合格、表面质量好的铸件,仅靠收缩变形的要求是不能满足要求的,必须适当增加机加工余量。 叶片的加工余量确定如下:在叶片表面留有加工余量; 叶片表面留有加工余量; 见图 1 加工铸件 刀背的余量; 20 毫米; 轮毂外圆一侧10mm,轮毂内孔一侧15mm,轮毂大端加长15mm,小端加长10mm。

门控识别

由于螺旋桨材料ZCuAl9Fe4Ni4Mn2含有较多的Al,在浇注过程中容易形成二次氧化渣。 因此,在浇注系统的设计中,应考虑浇注系统是否能保证金属液的顺利注入,并应具有合理的浇注速度、挡渣和排渣能力,防止出现湍流。 通常采用底注,浇注系统一般截面比为直:横:内=1:(2~2.5):(10~30)。 因铸件毛重较大,采用φ60mm直流道26根,φ60mm直流道XNUMX根。 大门内。

铜合金螺旋桨整体收缩约1.5%,所以立管的设计也很重要。 一般立管高度为轮毂高度的0.6~0.8倍。

烘烤和冷却

模具由热风机烘干,主要是降低型砂中的水分,减少因型砂水分过多引起的气孔、氧化渣等缺陷。 为了均匀干燥,叶片尖端的空气出口在桨叶侧面的最低点处打开。 模具在150℃保持24小时左右,保证出风温度不低于40℃。

由于桨叶厚度梯度大,难免会造成各部位冷却时间不同。 为保证铸件具有足够的强度,该铸件浇注后保温时间不少于120h。 当温度下降到300℃时,进行拳击。 通过延长冷却时间,铸件可以充分释放铸造应力,防止叶片因温度梯度大而变形。

本文链接: 大型铜合金螺旋桨铸造工艺介绍

转载声明:如无特殊说明,本站所有文章均为原创。 转载请注明出处:https://www.cncmachiningptj.com/,谢谢!

PTJ® 提供全方位的定制精度

PTJ® 提供全方位的定制精度