大型钛合金涡轮叶片型材加工分析

加工大型钛涡轮叶片型材工艺分析

|

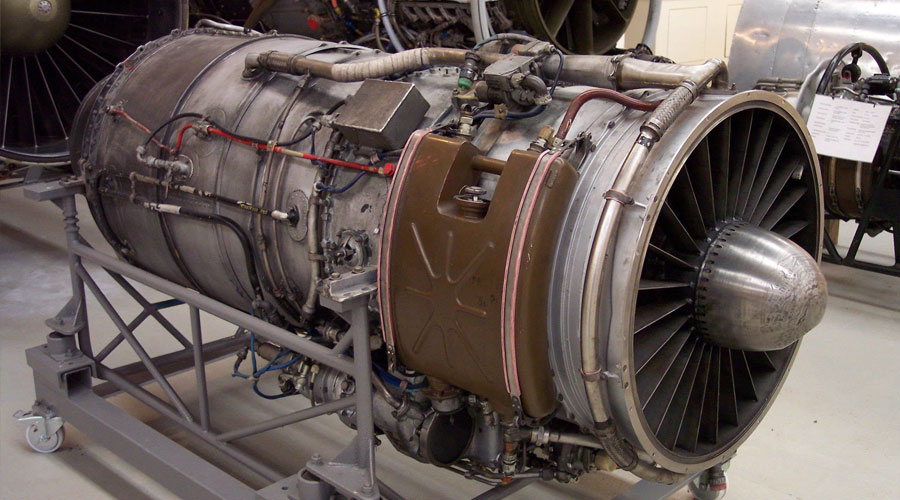

大涵道比涡扇发动机的扇叶在长度和尺寸上基本达到了500MM以上。 这种大尺寸的结构特点,使得它们在工作时产生的离心力和振动应力非常大,因此也成为大型涡扇发动机非常重要的部件。 |

目前,许多涡扇发动机仍采用较为成熟的钛合金阻尼扇叶。 这种叶片型材的细长结构,使其在盆背方向呈薄壁结构形式的弱刚性更加突出。 结构刚性差,型材表面积大,材料性质难加工,对传统的 加工过程,直观地体现在型材的轮廓尺寸精度和位置精度难以保证,手工抛光效率低,劳动强度大,叶型容易烧伤和烧蚀。

上述问题的存在构成了叶片生产的瓶颈。 随着多轴联动的发展和应用 数控加工 技术和对这种叶片型面加工技术的研究,这种叶片型面加工的难点已经逐步突破,加工质量和效率水平达到了比较理想的状态。

大型钛合金扇叶型材CNC加工的主要工艺路线

对于大型钛合金风扇叶片型材的加工,考虑到传统工艺所涉及的方方面面,其不利影响有以下几个方面。1、材料的影响

- ▶ 钛合金弹性模量小,易造成刀片加工夹紧变形; 加工过程中后刀面的磨损容易增加切削力。

- ▶ 导热性差,手工打磨干磨易造成应力变形、烧伤、烧蚀。

2、叶片结构的影响

- ▶ 型材整体加工面积大,对刀具全过程磨损造成的精度影响较大。

- ▶ 由于搬运不便,手工抛光费力,加工精度难以保证。

3、羊毛状况的影响

由于材料和规格的影响,难以获得理想的余量分布,从而导致型材余量去除不均和应力变形引起切削力波动。4、机床功能的影响

- ▶ 刀刃轮廓的弯曲结构、刀具的切削方向、实际切削角度和切削参数不同,导致切削力发生变化。

- ▶ 冷却条件差,冷却不充分和不冷却导致热应力变形。

针对大型钛合金风扇叶片表面加工的难点因素,基于多轴联动数控加工技术的综合加工优势,确定的主要加工路线为:

叶片榫头及辅助定位基准加工→叶片轮廓CNC粗铣加工→去应力退火→定位基准修复→数控CNC叶片铣削→轮廓精加工。

上述工艺路线确立的总体工艺思路是:表面CNC粗铣工艺去除大部分余量,精铣工艺具有理想的余量分布; 叶片型面CNC精密铣削工艺,保证了型面的几何形状和位置精度基本满足叶片的最终精度要求; 叶片型材的精加工确保型材表层质量符合要求。

大型钛合金风扇叶片型材数控铣削加工要点

根据叶片型面的整体工艺要求,叶片型面的铣削必须保证型面的几何位置精度基本满足设计要求,并具有一定的表面粗糙度质量。 同时,提高加工效率也是仿形铣削工作的重点之一。

根据对大型钛合金风扇叶片型材加工特点的了解,需要综合考虑设备、刀具、加工定位等诸多因素的影响。 大型钛合金风扇叶片的铣削,需要选择五轴加工中心。 选择成熟的五轴联动叶片加工中心,既有高效加工的考虑,又有加工精度保证能力。

对于曲率变化较大的型材加工,机床主轴的摆角功能可以很好地适应型材曲率变化对应的切削力一致的要求。 机床高压冷却系统大大降低切削温度,避免刀具快速磨损。 ,使型材加工可以获得良好的加工精度和表面加工质量。 为了防止和减少长刀片夹紧和切割过程中的扭转变形,必须确保旋转 轴设备前后端刀片具有同步旋转功能,目的是改变传统刀片加工工艺的一端夹紧和一端。

紧定位夹紧方式,避免叶片夹紧时的弯曲变形和叶片旋转加工时由于一端车削和一端跟随而引起的叶片型材纵向扭转变形。 为满足刀片定位和夹紧要求,刀片后端的辅助定位部分相对于前端的榫头定位基准有严格的位置精度要求。

型材粗加工完成后,应修复刀片前后因应力变形端部定位基准之间的位置精度误差。 将刀型加工夹具安装在机床前后端转轴上,确定机床前后端转轴无同心度误差后,安装精度前后的 固定装置 使用特殊的心轴进行检测和调整。 确保 固定装置 两端有准确的位置精度关系,避免机床前后回转轴同步回转功能因夹紧精度差而产生附加扭应力。 固定装置. 叶片轮廓的粗铣是去除较大的余量,留出均匀的加工余量进行精加工。 在此前提下,该工艺的加工应保证较高的加工效率。 五轴联动叶片加工中心具有宽排加工功能。

其原理是铣削刀片时,刀具中心线不垂直于被铣削点或面的切线,而是在刀具和被铣削点或面的方向上。 法线方向成一定角度。 此类铣削采用圆柱立铣刀,铣削路径为宽椭圆弧。 与球头铣削相比,铣削出相同的轮廓峰高或表面。 在质量方面,生成的刀具路径之间的距离要大得多。 因此,这种加工方式具有较高的加工效率。 在实际加工中,采用在叶片长度上从一端移动到另一端的旋转加工方法,即螺旋铣削方法。 从效率上看,螺旋铣法也比纵铣法具有更高的加工效率。 叶片轮廓的精铣是为了获得更高的几何和位置精度,同时使轮廓粗糙度水平满足一定的要求。 在加工大面积型材时,为了减少钛合金材料加工引起的“回弹”和刀具磨损对加工精度的影响,刀具必须锋利,避免刀具长时间加工。 因此,如果可能,请使用立铣刀对型材进行纵向铣削。 纵向铣削可使用多把刀具铣削叶片后表面、叶面、进气刃和排气刃,避免了一次刀具大规模加工造成的磨损,并在表面加工出一定的精度。刀片。

不一致有利于型材的最终精加工。 在铣削大型钛合金风扇转子叶片时,为了改善切削条件,必须采取一切措施避免刀具磨损。 在刀具材料和规格的选择上,采用整体硬质合金涂层圆柱球铣刀加工刀刃板内侧、刃板内侧和轮廓过渡圆弧,过渡轮廓紧密到刃板 1. 进排气刃,选择圆柱刀片和硬质合金涂层刀片的立铣刀,加工叶片叶盆和叶片背面的大面积型面。

加工钛合金刀具的涂层材料的选择非常重要。 避免使用与钛合金有亲和力的涂层材料。 目前,钛合金加工普遍采用PVD涂层刀具。 PVD涂层薄而光滑。 当它们附着在刀具的硬质合金基体上时,它们也会产生残余应力。 这种应力有利于提高刀具的抗损伤能力。 PVD 可以紧密地附着在刀具上,有助于保持锋利的切削刃形状。 PVD刀具耐磨性好,化学性能稳定,不易产生积屑瘤。 加工时应使用充足的冷却液来冷却刀具,改善摩擦的影响,选择合理的切削参数,提高切削力的效果。

大型钛风扇叶片型材CNC精加工特点

叶片轮廓精加工是为了保证轮廓粗糙度和波纹度满足设计要求,材料结构性能不发生变化,铣削得到的几何尺寸和位置精度在加工过程中基本不变。

对于实际加工,叶片轮廓的精加工是基于去除铣削过程中剩余的刀具痕迹,以达到所需的粗糙度和波纹度。 成型面每侧的金属去除量不应大于0.05MM。 目前,使用数控砂带磨抛机床进行刀片表面精加工是实际加工应用较为成熟的方法,而使用数控金刚石砂轮磨床进行刀片表面精加工则是一种尝试。 一种方式。

之所以选择这些加工方法进行应用,是因为它们各有特点。 首先,对于数控砂带磨抛机床的加工方法,它具有以下特点:

- ▶ 砂带磨粒锋利,磨削效率高,达到了铣削的10倍和普通砂轮磨削的5倍;

- ▶ 砂带磨削与工件摩擦小,磨削发热小,砂带周长大,磨粒散热时间间隔长。 容易获得空气和切削液的完全冷却,可有效减少工件变形烧伤和烧蚀;

- ▶ 砂带的柔软性和工作轮表面的橡胶体结构,保证砂带与工件接触,具有良好的磨合和抛光效果;

- ▶ 砂带磨削 有稳定的磨具尺寸,因为砂带附在工作轮上进行磨削,磨具尺寸稳定性更好;

- ▶ 砂带磨削不能长时间大去除量加工,且砂带所含磨料总量有限,长期大量去除量大的加工会迅速消耗磨料,必须中断加工并更换砂带。

砂带磨削的上述特点,使大型钛合金风扇叶片表面抛光在程控条件下实现机械化生产成为可能。 目前用于刀片抛光的数控砂带磨削方式有两种可供选择:一种是使用六轴数控砂带磨抛机,另一种是使用机器人数控砂带抛光系统。 机加工。 六轴数控砂带磨抛机的运动功能类似于五轴数控加工中心铣削时的运动功能。

砂带磨削工作轮与立铣刀加工之间的结构差异使得必须使轮廓加工适应刀片结构。 具有2个方向的摆角功能。 六轴数控砂带磨抛机具有仿形磨抛双重功能。 功能转换取决于动力头的刚性磨削和浮动磨削形式的转换。

在抛光过程中,启动恒压浮动机构,通过压力传感器、磨削功率传感器、恒压缸等机构精确控制磨削前进压力的变化,以适应磨削前向压力的变化。每个叶片轮廓在一定范围内的尺寸。 在不破坏轮廓精度的情况下进行抛光加工。 进行轮廓磨削时,接触轮浮动机构被锁定,以允许对轮廓进行刚性磨削。

型材的刚性磨削工艺可以补充或替代型材精度较差时的情况,所用砂带的粒度应根据余量改变。 这种加工会改变原来的尺寸位置精度,而且相对于铣削工艺,去除过多的余量会产生较大的应力变形。 因此,在铣削加工具有保证精度能力的前提下,不建议使用磨削功能。 机器人数控砂带抛光方式是机器人手持刀片,在程序控制下进行复合运动,在固定砂带机上进行抛光加工。 加工采用逆向工程技术。 加工前,机器人手持叶片榫头部分扫描叶片轮廓,然后数据加工机构生成加工控制程序,最终在程序控制下实现叶片的抛光。 目前,由于运动精度的限制,机器人砂带磨削法一般仅作为轮廓抛光的一种方法。 CNC金刚石砂轮的磨削方法属于典型的硬硬磨削。 使用的机床运动机构与五轴联动刀片铣削加工中心基本相同。 使用的刀具是将立式铣刀换到涂有金刚石粉的表面。 外圆砂轮。 在磨削过程中,使用宽线加工技术。 这种加工方法是硬磨削和刚性磨削。 由于金刚石砂轮本身透气性差,不能通过储存和交换冷却介质来达到散热的效果,所以不适合磨削去除量大的零件表面,甚至是一种工艺去除的余量很小,而且钛合金材料的刀片表面的磨削也很容易烧毁。

因此,在用这种方法加工钛合金刀片的刀面时,必须找出最合适的切削参数和机床冷却方式,必须非常有效。 此外,金刚石砂轮在型材表面的坚硬和刚性磨削性能也具有一定的刀具“刃口”。 虽然可以通过调整程序到砂轮的规格来改善,但不能完全去除。 叶片疲劳性能的影响是不利的,因此必须采取补充措施以消除表面“脊”。 也可能需要使用数控砂带磨抛机床在相应程序的控制下进行辅助加工。 此外,利用湿式喷砂法的自由磨蚀特性进行辅助加工也应该是一种可行的方法。 由于数控金刚石砂轮磨削方法的上述特点,其加工应用尚处于探索阶段。 目前,数控砂带磨抛机床法由于其诸多优点,正成为大叶片型材抛光最合适的方法。 其综合优点是既可干磨也可湿磨。 还可以在CO2冷却下进行超低温研磨,非常有利于避免大型钛合金材料叶片轮廓抛光的烧伤和烧蚀。

数控磨抛机床的应用改变了大型叶片型材的大规模手工抛光,对提高大型叶片的生产效率起到了重要作用。 多轴联动加工技术的开发和应用,大大提高了大型发动机风扇叶片型面加工关键加工环节的精度和质量保证能力,在加工效率上也取得了令人满意的效果。 相信随着工艺装备技术的不断研究和改进,大型风机叶片型材加工技术将向机械化、自动化方向发展。

本文链接: 大型钛合金涡轮叶片型材加工分析

转载声明:如无特殊说明,本站所有文章均为原创。 转载请注明出处:https://www.cncmachiningptj.com/,谢谢!

PTJ® 提供全方位的定制精度

PTJ® 提供全方位的定制精度