看看汽车轻量化挑战中诞生的新汽车材料和工艺

2019-09-28

中国汽车轻量化的难点与挑战

| 汽车工业的快速发展为中国制造业提供了新的机遇,也带来了更多的挑战。 经过几十年的发展,我国汽车工业虽然取得了巨大的成就,但在轻量化研究领域还面临诸多困难,主要表现在以下几个方面。 |

首先, 中国汽车工业 没有完整的汽车轻量化部件技术产品标准。 大多数汽车制造商一直在车身开发项目中使用传统的设计理念。 二是我国轻量化材料研究起步较晚。 材料在车身上的应用还不够深入,轻量化材料的种类和性能与国外还相差甚远。 最后,由于技术不成熟,新材料的开发、制造和加工成本高昂,短期内难以形成完善的产业链。 因此,车身应用的成本显着增加。

首先, 中国汽车工业 没有完整的汽车轻量化部件技术产品标准。 大多数汽车制造商一直在车身开发项目中使用传统的设计理念。 二是我国轻量化材料研究起步较晚。 材料在车身上的应用还不够深入,轻量化材料的种类和性能与国外还相差甚远。 最后,由于技术不成熟,新材料的开发、制造和加工成本高昂,短期内难以形成完善的产业链。 因此,车身应用的成本显着增加。目前,世界各国纷纷出台安全、排放、油耗等方面的法规,以强制执行汽车产品的安全和环保性能。 随着能源的不断发展和消耗,我国对汽车节能减排的要求越来越严格和安全。 节能环保显然已成为汽车领域研究人员最重要的性能指标。 如何开发更环保、更节能的汽车已成为当今汽车研究领域最重要的方向之一。

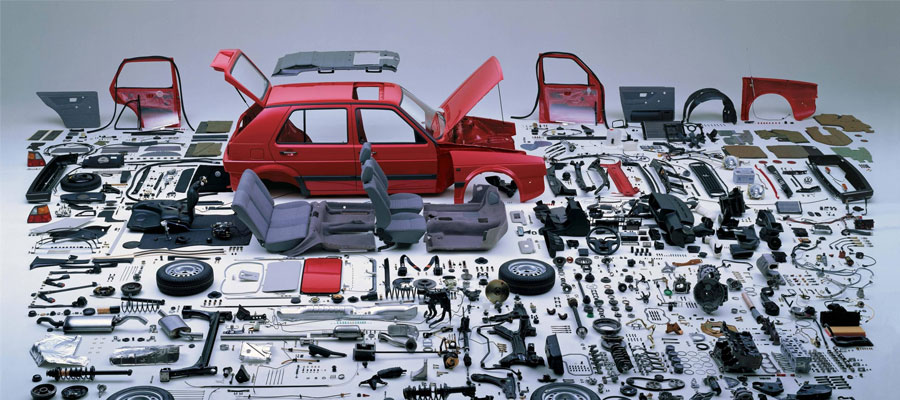

燃油经济性 汽车的排放与汽车的质量密切相关。 研究数据表明,汽车质量越轻,相应的发动机负荷就可以相应降低。 当整车重量降低10%时,油耗可降低6%~8%。 由于普通白车身占整车质量的20%~35%,因此车身的轻量化对于整车的轻量化至关重要。

由于传统钢材工艺优化空间有限,加工设备难以适应新的车身材料,采用新材料、新工艺是实现车身轻量化的主要途径。 新型轻质材料主要可分为低密度材料和高强度材料。 目前的低密度轻质材料广泛用于铝合金、镁合金、塑料和复合材料,而高强度材料主要是指高强度钢。

新材料在轻量化中的应用

-

▶ 屈服强度为210-550MPa的高强度钢,具有价格低、结构强度高、抗疲劳性能好、易加工等特点 冲压 和焊接。 可充分利用传统生产线,是现阶段轻量化的首选材料。 目前,高强度钢材主要用于车身的加强部位,如AB柱侧柱、地板侧梁、车门防撞杆等特殊重要部位。 减重的主要机制是充分利用自身的超高强度来降低钢板的厚度,实现车身的轻量化,同时也提高了车辆的安全性能。 高强度钢材在欧美国家的应用已达55%以上,我国自主品牌的应用也已占到45%左右。

-

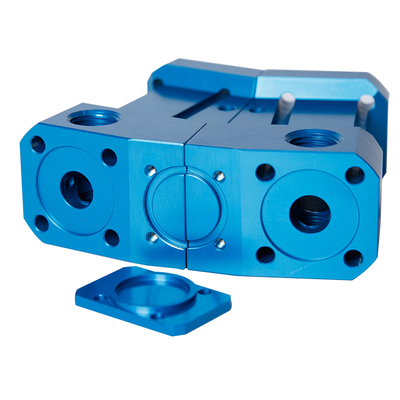

▶ 与钢相比,铝合金的密度仅为钢的35%。 铝合金的密度低,抗冲击性好,吸能是钢的两倍。 因此,它在安全碰撞性能方面具有很大的优势。 此外,铝合金储量大,回收率高。 作为一种新型轻量化材料,在汽车制造领域得到了广泛的应用。 根据研究数据,铝制品在体内可实现约50%的减重率。 在满足车身性能的条件下,可以大大减轻车身重量,实现车身轻量化。

目前应用最广泛的铝合金材料有5系和6系。 5系主要用于车身加固,6系主要用于车身的框架和外罩。 奥迪A8、捷豹XJ等车型实现了全铝车身,车身为铝制,车架为三维结构,外壳为铝板冲压,与同类钢制车身相比,车身质量降低了30%-50% 油耗降低5%-8%。

-

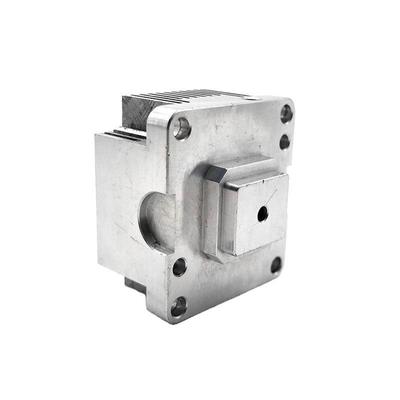

▶ 作为所有金属材料中密度最小的,镁合金比铝合金和钢具有更高的比强度和比刚度。 此外,它还具有良好的吸能、散热和降噪特性。 目前使用的材料之一是铸件 齿轮箱体、方向盘、发动机支架等,轻量化应用前景广阔。 但由于镁的熔点小,凝固结晶范围大,难以形成熔池,接头可靠性不高,化学活性高,制造生产危险性大,这极大地制约了镁合金轻量化材料的发展。 现阶段应用范围低于铝合金材料。

-

▶ 在目前车身材料的应用中,为了满足轻量化、防腐、美观等要求,非金属材料越来越受到汽车开发商的青睐。 车身采用的轻量化非金属材料主要是工程塑料和复合材料。 类。

工程塑料材料主要有PE、PVC、PA等。由于密度低、防腐、抗振效果好、成型性好,这些材料采用气体辅助成型(GAM)、水辅助成型(WAM) ) 和双组分注塑成型。 (DAM)等成型技术的加工技术使其在保险杠、挡泥板等车身材料以及内外饰件等汽车零部件上得到了极大的应用。 复合材料是指两种或两种以上材料的组合,通常由基体和增强体组成。 增强材料主要包括纤维和高分子材料。 由于复合材料的低密度、高强度和良好的耐高温和耐腐蚀性能,主要用于汽车悬架、车架等零部件。

新技术在轻量化中的应用

-

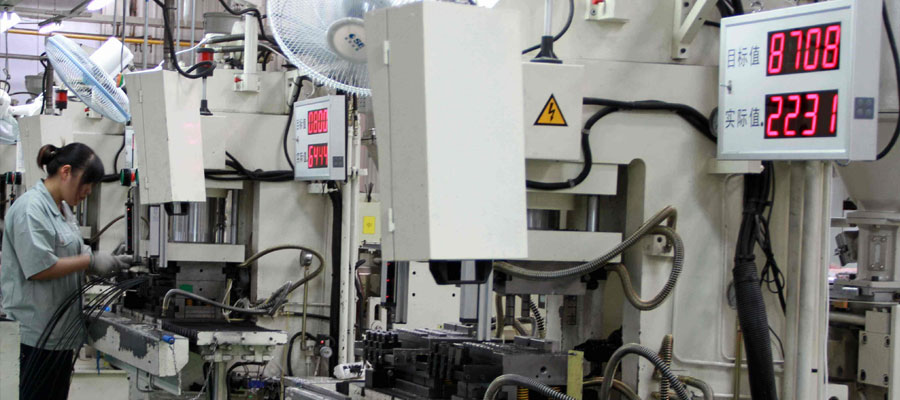

▶ 激光拼焊(TWB)是一种将不同厚度、材料、冲压性能、强度和 表面处理 首先焊接在一起,然后进行整体冲压[6]。 1985 年,大众汽车率先使用激光拼焊技术。 然后,1993年,北美也普及了这项技术。 中国在 1990 年代后期引进了激光拼焊技术。 目前,宝钢是中国最大的激光焊接企业,也是亚洲最大的激光焊接企业。 拥有20多条激光焊接线,年可生产板坯超过20万片。 市场占有率超过70%。 激光拼焊技术已广泛应用于车门内板、车身侧框、地板和轮罩等车身部件。

-

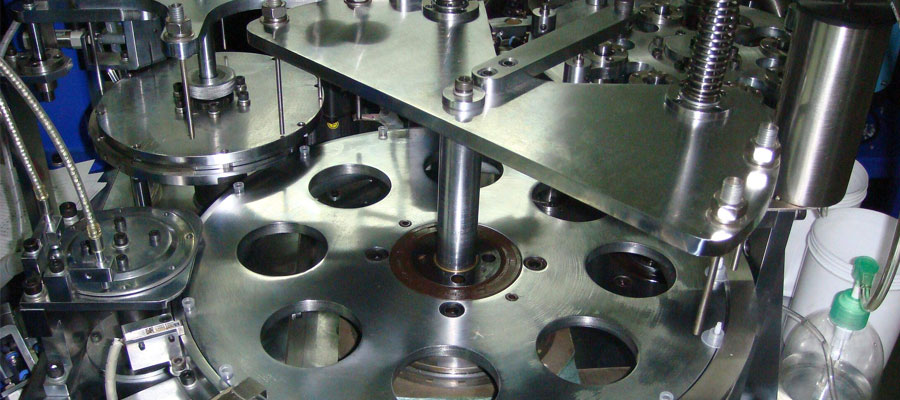

▶ 对于高强度钢板,随着材料屈服强度和抗拉强度的增加,板料的回弹会变得剧烈,成形性能会显着降低,零件的尺寸精度将难以保证,特别是对于强度超过1000MPa、形状复杂的零件,一般冲压工艺难以成型。 这时候就可以很好地利用高强度钢的热冲压技术。 热冲压成型技术主要实现对 薄板 通过热处理和高温成型相结合。 其工艺主要包括板材冲裁、加热至奥氏体状态、冲压成型、冷却淬火,最终获得均匀马氏体组织的高强度成型。 组件。 由于其强度高、无回弹、重量轻,模压材料的应用范围很广,其中大部分是侧装AB柱、前后保险杠等加强件。

-

▶ 除上述成型技术外,广泛采用液压成型工艺、不等厚轧制工艺、复合注塑工艺等。 这些先进的成型工艺满足新型轻质材料和结构的要求。 为实现轻量化道路开辟了广阔的道路。

本文链接: 看看汽车轻量化挑战中诞生的新汽车材料和工艺

转载声明:如无特殊说明,本站所有文章均为原创。 转载请注明出处:https://www.cncmachiningptj.com/,谢谢!

PTJ® 提供全方位的定制精度

PTJ® 提供全方位的定制精度