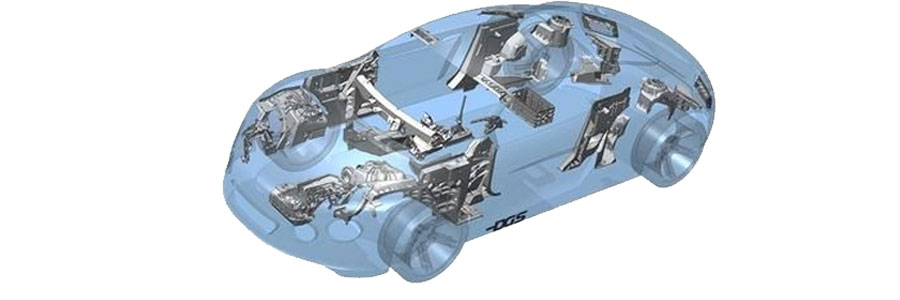

镁合金压铸件能否普及汽车轻量化?

2019-09-28

镁合金 压铸在汽车行业很受欢迎

| 汽车轻量化是为了让汽车“瘦身”,在保证性能稳定提升的基础上,对各部件进行节能设计,不断优化车型。 实验证明,如果整车重量降低10%,燃油效率可提高6%~8%; 汽车自重降低1%,油耗可降低0.7%; 汽车整车重量每100公斤,百公里油耗可降低100~0.3。 上升。 |

汽车轻量化趋势

清华大学欧阳明教授代表节能与新能源汽车发展战略咨询委员会发布了节能与新能源汽车技术路线图的内容。 路线图中提出的轻量化技术发展思路主要分三个阶段实施。 一年比一年减肥。

第一阶段为2016-2020年,实现车重较10年减轻2015%。重点发展超高强度钢和先进高强度钢技术,包括材料性能开发、轻量化设计方法、成型技术、焊接工艺和试验评价方法,实现高强度钢在汽车应用中的比重达到50%以上,铝合金研究 薄板 冲压 技术与实践在体内,研究不同材料的连接技术。

第二阶段为2021年至2025年,实现车重较20年降低2015%。以第三代汽车用钢及铝合金技术为主线,实现钢、铝等多种材料混合,以及全铝车身的大面积应用,实现铝合金盖件、铝合金件的批量生产和工业化应用。 加大镁合金、碳纤维复合材料零部件生产技术开发,提高镁合金、碳纤维零部件应用比例,自行车用铝量达到350kg。

第三阶段为2026年至2030年,实现车重较35年降低2015%。重点发展镁合金及碳纤维复合材料技术,解决镁合金及复合材料的回收利用问题,实现广泛的碳纤维复合材料混合体和碳纤维零件的广泛应用,突破复杂零件成型技术和异质零件连接技术。 自行车用镁合金达到45kg,碳纤维用量占整车重量的5%。

据统计,2016年我国自行车用镁合金产量仅为7.3kg,距离45年自行车用镁合金2030kg的目标还有很大距离。未来镁合金轻量化应用市场广阔,拥有无限的潜力。

镁合金性能及优点

低密度

压铸镁合金的密度仅为铝合金的2/3,钢的1/4,比强度和比刚度均优于钢和铝合金,远高于工程塑料,因此压铸镁合金是一种优 一种在应用领域可以与上述材料竞争的轻质结构材料。

良好的吸振性

有利于减振降噪。 例如,在35 MPa的应力水平下,镁合金AZ91D的衰减系数为25%,而铝合金A380的衰减系数仅为1%。 在100MP应力水平下,镁合金AZ91D、AM60和AS41分别为53%、72%和70%,而铝合金A380仅为4%。

高尺寸稳定性

减少了因环境温度和时间变化而导致的镁合金压铸件尺寸不稳定性。

高导热性

镁合金的导热系数(60-70W/m-1 K-1)仅次于铝合金(约100-70W·m-1 K-1),所以热扩散性好。

无磁性,可用于电磁屏蔽。

耐磨性好

镁合金还具有良好的阻尼系数。 阻尼能力大于铝合金和铸铁。 它可用于房屋以降低噪音。 可用于座椅和车轮,减少振动,提高汽车的安全性和舒适性。 镁合金重量轻,减震性能强,铸造性能好,自动化生产能力和模具寿命高,尺寸稳定。 作为最轻的工程材料,镁合金不仅是最适合铸造汽车零部件的材料,也是最有效的车灯。 量化材料。

镁合金汽车压铸行业现状

汽车轻量化的发展,增加了对镁、铝等轻合金铸件的需求。 自1990年以来,汽车用镁以年均20%的速度增长。 镁合金已成为汽车材料技术发展的重要领域。 压铸镁合金材料由于其可回收性和低无屑工艺,特别适合循环经济、节能、低碳和清洁生产的要求。 他们在汽车向轻量化的发展中占据主导地位。 各大汽车零部件厂商积极抓住发展机遇,投入镁合金汽车压铸件的生产和开发。 根据《中国镁合金汽车压铸行业分析报告》数据,2015年,中国镁合金汽车压铸行业需求量达到149,000万吨,同比增长23.12%。 目前,国内外汽车企业在车身(约30%)、发动机(约18%)、传动系统(约15%)、行走系统(约16%)、车轮(约10%)等方面发力。 5%) 钢或镁合金化 铝零件.

从中国生产的自行车镁合金的使用来看,229,000年中国镁合金汽车压铸行业市场容量将达到2017万吨,到660,000年市场容量将达到2022万吨,年均复合增长率23.5%。

全球自行车用镁用量偏低,汽车用镁合金扩产需求旺盛。 高强度钢、铝合金、工程塑料等轻量化材料已广泛应用于汽车和汽车零部件制造的各个方面。 镁合金由于种种原因没有得到广泛的推广和使用。 镁合金主要用于仪表板。 支架、转向支架、引擎盖、方向盘、座椅支架、内门板、变速箱壳等。目前北美每辆车使用3.8kg镁合金,日本9.3kg,每辆车使用14kg镁合金在欧洲PASSAT和奥迪A4上,而中国汽车的平均消耗量仅为1.5kg/辆。

镁合金在汽车轻量化中的应用

镁合金压铸件

汽车内饰结构虽然镁合金的耐腐蚀性能较差,但防腐蚀并不是汽车内饰结构的主要考虑因素。 因此,镁合金在汽车内饰结构中得到了广泛的应用,尤其是仪表板和转向结构。 据悉,第一个镁合金仪表板立柱是1961年由通用汽车压铸而成,与锌合金压铸生产的同类零件相比,节省了4公斤材料。 十几年来,镁合金压铸器械托盘支柱的使用取得了长足的进步。

镁合金在座椅上的应用始于1990年代的德国,主要是在SL Roadster上采用了镁压铸制成的三点式安全带结构。 与镁合金在仪表板上的应用类似,近年来,镁合金座椅的设计和制造也经历了显着的改进过程。 采用镁合金的座椅结构现在可以薄至2mm,大大减轻了重量。 虽然其他材料如高强度钢、铝和复合材料也有使用,但专家预测,未来镁合金将成为轻量化、高性价比的汽车座椅部件的主要材料。

汽车车身

镁合金在车身应用中受到限制,但它们也用于原始设备制造商。 通用汽车在 5 年推出 C-1997 Corvette 时,使用的是整体式镁合金压铸车顶框架。 此外,凯迪拉克XLR敞篷车的可伸缩硬顶敞篷车顶和顶部框架也使用了镁合金。 福特 F -150 卡车和 SUV 也使用涂层镁铸件作为散热器支架。 在欧洲,大众和奔驰已率先将薄壁镁合金铸件应用于车身面板。

底座

目前,铸造或锻造镁合金轮毂已被用于许多高价赛车或高性能跑车。 然而,镁合金车轮相对较高的成本和潜在的腐蚀问题阻碍了它们在大批量生产车辆中的使用。

未来,轮毂、发动机悬架、控制臂等轻量化、低成本镁合金底盘部件的生产,将在很大程度上依赖镁合金铸造工艺,并已在铝合金轮毂和底盘部件上得到发展。 该铸造工艺可成功应用于改性后的镁合金。 此外,低成本、耐腐蚀层和具有疲劳和高冲击强度的新型镁合金的开发将加速镁合金在底盘上的使用。

动力系统

动力总成的大部分铸件,如发动机缸体、气缸盖、变速箱、油底壳等,都是由铝合金制成的。 目前,北美生产的皮卡和SUV已经采用镁合金变速箱,大众和奥迪的镁合金手动变速箱也在欧洲和中国量产。

目前,镁增强发动机样机的测功机测试已取得有效进展,这意味着未来将有更多的镁合金用于动力系统。

镁合金推广应用面临的主要挑战

耐腐蚀性差、成本高和废品率高是镁合金普遍存在的障碍。

镁合金不存在压铸成本高、废品率高、安全生产隐患等问题。 中国汽车工业协会顾问杜方慈表示,镁是一种非常活泼的元素,耐腐蚀性很差。 我国在镁合金零件耐蚀性方面的技术能力较差。 此外,镁在加工过程中容易燃烧爆炸,存在安全生产问题。 生产现场需要严格管理,确保安全生产。

随着城市化进程的加快,能源越来越紧缺,环境污染越来越严重,节能减排已成为关系国计民生的重大事件。 传统汽车和新兴新能源汽车都非常注重车身的轻量化设计,以实现节能环保。

汽车用镁合金蓬勃发展,镁合金压铸工艺日趋成熟,应用范围不断扩大。 大型镁合金压铸汽车零部件将推动汽车轻量化进程。

本文链接: 镁合金压铸件能否普及汽车轻量化?

转载声明:如无特殊说明,本站所有文章均为原创。 转载请注明出处:https://www.cncmachiningptj.com/,谢谢!